近年来,金属部件的增材制造已日益普及。这一技术的主要优势在于可实现高自由度设计几何的生产,允许客户根据目标功能优化设计几何结构。特别是针对航空航天行业高技术、高精度部件的批量生产。此外,采用3D打印技术的另一个关键收益是,既能降低零件生产的重量、成本及复杂性,又不会影响材料的可靠性和耐用性。在打印和制造过程中,部件的变形和开裂等问题是各个公司无法发挥出增材制造工艺全部优势的主要障碍。在反复的试错和摸索过程中浪费了大量的非生产性的时间及成本。

Simufact Additive是一种在产品的实际打印之前,预测整个打印、热处理、切割及HIP后变形情况和可能发生开裂部位的实用、高效的仿真工具,它可以帮助设计人员进行改进工艺设计方案的虚拟验证,减少试错的次数、最终实现一次成功打印的目的。Simufact Additive 的粉床熔融基本包侧重于粉床熔融工艺仿真分析,其中包括选择性激光熔融(SLM)、直接金属激光烧结(DMLS)等。

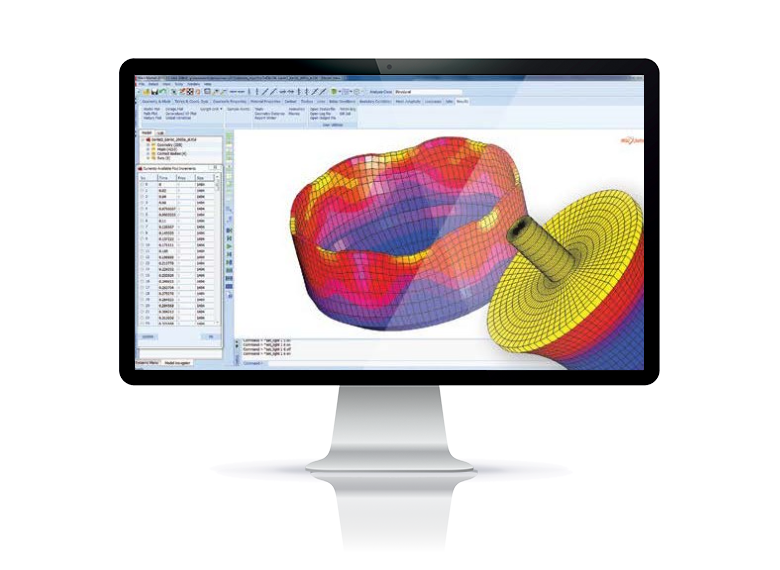

Simufact Additive通过对部件增材制造工艺过程进行模拟仿真,对堆积成形过程及成形结束后的变形量、残余应力场、温度场等结果进行预测仿真,通过工艺向导模块、模型设置模块、材料数据模块、后处理模块,根据使用者的设计要求对增材制造过程进行仿真模拟,在相同的打印环境下,模拟不同支撑形式、不同切割方式、不同热处理方式对后期工件变形的影响,并对模型输入进行自动反变形补偿,确定最优的增材工艺参数,对控制增材工件的变形起指导作用。

Simufact Additive可有效模拟增材制造(堆积成形)、线割、支撑结构移除、热处理、热等静压(HIP)等。涵盖的工艺链全面且细致,与实际增材制造过程一一呼应,真实复现增材制造全过程,有效保障仿真精度。

Simufact Additive软件涵盖工艺向导模块、模型设置模块、材料数据模块、后处理模块等。采用向导式软件操作界面,帮助客户高效应用。模型设置模块涵盖模型导入、定位、支撑导入、支撑创建、网格一键式划分等功能,材料数据模块即软件本身具备丰富的材料数据库,涵盖模拟所需要的材料参数,方便易用。强大的后处理界面与前处理GUI融为一体,结果类型全面,帮助用户有效掌握、利用仿真结果。

Simufact Additive基于强大的、被广泛认可的非线性求解器Marc开发,具有极好的求解收敛性和稳定性。

Simufact Additive是一款功能强大、多尺度的、用于金属增材制造工艺仿真的软件解决方案。Simufact Additive的宏观尺度的方法,基于层积模型,通过输入准确校验(Calibration)的固有应变后进行结构场(Mechanical-Manufacturing)计算,可以确保用户能够在数分钟内给出成型过程的仿真结果,对变形和应力分布情况进行准确的预测,此为纯力学分析。Simufact Additive的细观尺度算法,允许使用者在Simufact Additive中直接输入实际打印或设计的工艺参数(激光功率、扫描速度、光斑直径、扫描模式、粉层厚度、基板预热、基板固定方式和卸载顺序等)和打印策略进行热-结构耦合场(Thermalmechanical-Manufacturing)的仿真计算,对变形、温度和应力分布情况进行准确的预测。同时,Simufact Additive也支持对温度场的分布进行细致的研究,即进行纯热学的分析。

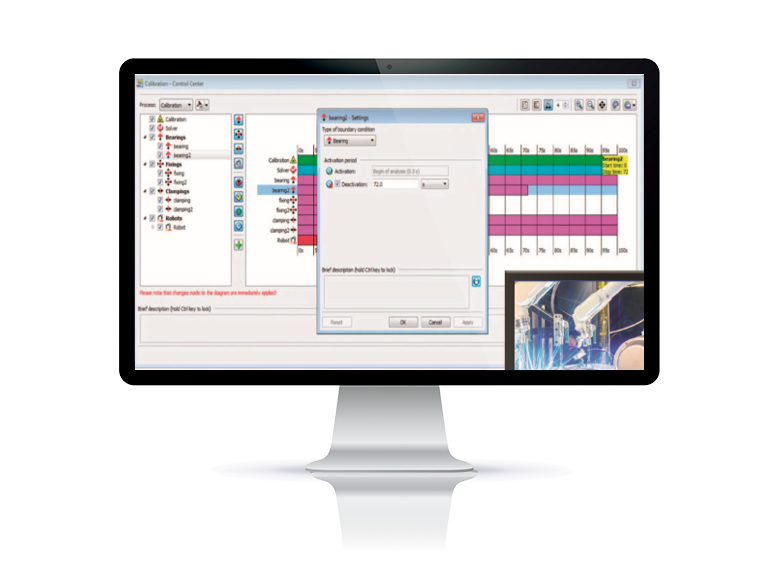

精确地校核是保证仿真精度与否的关键,Simufact Additive中提供标准的的试样校验校核模板,该模块采用向导式建模方式,用户只需输入实际打印测得的标准试样在打印方向上的最大变形量和所采用的材料类型,通过对固有应变的迭代计算可快速、准确地进行该加工工艺条件对应的试样的实际固有应变的计算,校验处的固有应变可以直接应用到采用相同工艺条件的实际结构的增材制造工艺仿真中。

Simufact Additive作为一款专业的增材制造模拟仿真软件,以其强大的模拟仿真功能而著称。功能包括:可以有效进行手动反变形、及自动变形补偿以最大程度减少、避免变形;通过支撑优化功能,可以辅助用户对支撑结构进行进一步优化设计;支持打印开裂、刮刀碰撞、收缩线等等打印风险的预测;支持成本分析;支持打印方向优化等。

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。

地址:青岛市高新区华贯路885号

邮箱:info.cn.mi@hexagon.com

新利18彩票appios版下载

海克斯康工业软件

鲁公网安备37020002000329号

鲁公网安备37020002000329号